原位热解Ce-MOF制备CeO2催化剂,明显提高了甲苯燃烧的催化性能

原位热解Ce-MOF制备CeO2催化剂,明显提高了甲苯燃烧的催化性能

催化试验

甲苯在石英管(即D)中进行催化燃烧。 采用固定床反应器固定=6.0mm)和0.1g催化(40-60目),SV为20,000mL/(g⋅h)或120,000mL/(g·h),总流量分别为33.3mL/min 200mL/min。催化剂层长度为2~2.5cm,反应层底部测量反应温度。 含有1000ppm甲苯的纯气流通过催化剂层来评价催化性能。通过水饱和器在一定温度下引入10vol%、 20vol%H2O,研究了水蒸气对催化活性的影响。具体而言,33.3mL/min的总流量(称为GT)由两条气体路径组成。 一种称为扫描气体(Gs,2.3mL/min),用于从蒸汽发生器中吹出甲苯气体,另一种是平衡气体(Gb,31mL/min)。由于水蒸气的作用,平衡气体在一定温度下通过水饱和器。 根据水的饱和蒸汽压(Pt),48和62°C的温度分别对应于11158.5和21834.5Pa的饱和蒸汽压。与水在100°C(101325.0Pa)时的饱和蒸气压相比,根据公式:(Pt/P100)×(Gb/Gt)在46°C时,水蒸气的体积含量分别为10vol%和20vol%。 此外,为了确保水蒸气能与催化剂完全接触,这些管子被高度绝缘,并保持在110°C。采用两种火焰离子化检测器(FID)和镍催化过渡炉的气相色谱对反应物和产物的化学成分进行了在线分析。 用甲苯转化率为10%、50%、90%和100%的温度(T10%、T50%、T90%和T100%)对催化剂的催化活性进行了评价。甲苯转化率计算为100%×(Cin−Cout)/Cin,其中Cin和Cout分别是入口和出口气体中的甲苯浓度。 所有结果表明,出口气体中只有产物CO2,表明转化后的甲苯分子在这些催化剂上完全分解。

催化性能

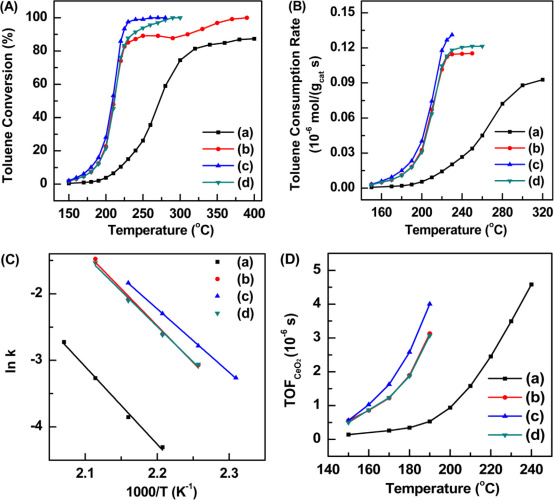

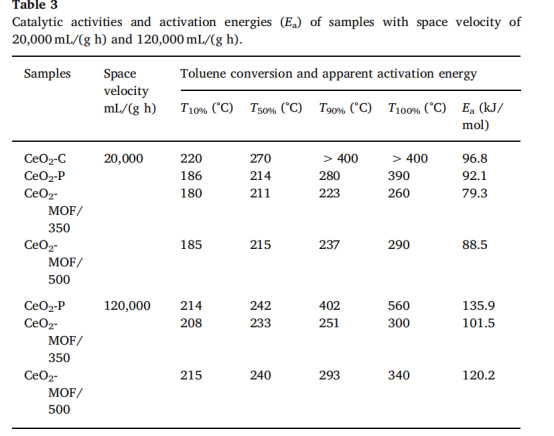

如图,在甲苯浓度为1000p pm和SV=20,000mL/(gh),纯空气作为进料气体和反应气体的条件下,甲苯在催化剂上转化的催化效率对温度有依赖性。与CeO2-C相比,其他催化剂对甲苯氧化的催化活性要高得多。值得注意的是,CeO2-P,CeO2-MOF/500和CeO2-MOF/350的低温活性接近,但当温度升高到220°C(>80%甲苯转化率)时,催化活性的间隙明显增大)。从表3可以清楚地看出,CeO2-MOF/350(223°C)的T90%低于CeO2-P(280°C)和CeO2-MOF/500(237°C),与CeO2-P相比,最大差异可达57。 T100%的温度差进一步扩大到130°C,这与催化剂在低温下的情况很不同。计算了催化剂的甲苯消耗率如图9(b所示)。这清楚地表明,CeO2-P、CeO2-MOF/350和CeO2-MOF/500比CeO2-C具有更好的性能,其中在高温下(>220°C),CeO2-MOF/350上的甲苯消耗率是最佳的。如图9(D)所示在CeO2-C<CeO2-P<CeO2-MOF/500<CeO2-MOF/350的顺序中,催化剂的TOFCeO2值增加,证实CeO2-MOF/350具有最高的催化效率。

稳定性试验

为了研究催化稳定性,在CeO2-MOF/350上进行了不同温度下的在线反应实验,结果如图所示。 10(a)。 结果表明,CeO2-MOF/350在甲苯氧化的低转化率和高转化率下具有良好的催化稳定性。 转化率100%,即可。 90%和45%在260、224和212°C下至少24小时几乎不变。为了考察水蒸气对催化活性的影响,在反应体系中引入了10和20vol%的水蒸气。 如图所示。 当引入10vol%水蒸气时,在260°C下12h甲苯转化率从100%逐渐降低到85。 水蒸气进一步增加到20vol%导致甲苯转化率进一步降低,保持在ca。 在水蒸气中断后,甲苯转化率在几小时内恢复到100%左右。表明水蒸气的存在抑制了轻微的催化活性,这是由于水和VOCs分子在催化剂表面的竞争性吸附。 综上所述,CeO2-MOF/350在不同温度下具有良好的催化稳定性,在水蒸气存在下具有一定的耐受性。

通过MOFs的原位热解制备的介孔Cr2O3负载铂催化剂上甲苯的催化燃烧

催化试验

在固定床反应器上进行甲苯的催化燃烧。 直径=6.0毫米,长度=415毫米),以评价催化性能使用0.2克催化剂(40-60目),总流量(下流量)为66.6mL/min,SV为20,000mL/(gh),另有0.1克催化剂,总流量为100mL/min或200mL/min,SV为60,000mL/(gh)或120,000mL/(gh。 含有1000ppm甲苯的纯气流通过催化剂层。 为了研究水对催化活性的影响,在一定温度下,通过进料流通过水饱和器,引入了10vol%或20vol%H2O。 采用配备FID和TCD的气相色谱对反应器出口气体的组成进行了在线分析。 用以下公式计算甲苯(X)的转化率。

X (%) =100*(Cin-Cout)/Cin

其中Cin和Cout分别是入口和出口气体中的甲苯浓度。 甲苯完全氧化为CO2和H2O,未检出副产物。 催化性能中的碳平衡值每次都在99%以上。

催化性能

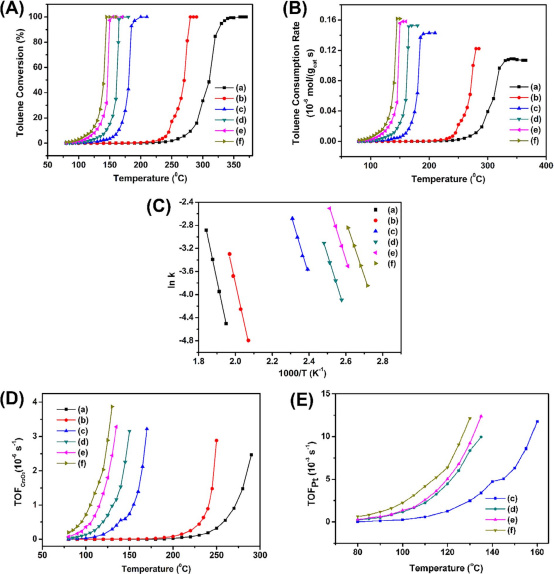

图7A结果表明,在甲苯浓度=1000p pm,SV=20000mL/(gh),纯空气作为进料气体和反应气体的条件下,在所有制备和参比催化剂上,甲苯转化的催化效率与温度有关。作为比较,从MIL-101-Cr中得到的M-Cr2O3比C-Cr2O3具有更高的催化活性,使甲苯总氧化温度降低约40°。 在Pt负载后,M-Cr2O3的催化活性进一步显著提高。 加入Pt有利于提高对甲苯氧化的催化活性,随着Pt负载量的增加,完全燃烧的温度逐渐降低。在甲苯完全燃烧温度为145°C的情况下,0.82Pt@M-Cr2O3催化剂的催化活性最佳。 需要T10%、T50%和T90%的反应温度(分别对应于10%、50%和90%的甲苯转化率)来评价催化效率,并在表2中列出,表明催化效率下降的顺序如下:0.82Pt@M-Cr2O3>0.50Pt@M-Cr2O3>0.16Pt@M-Cr2O3>0.16Pt/M-Cr2O3、M-Cr2O3>C-Cr2O3。 在120、140和144°C下,0.82Pt@MCr2O3催化剂的甲苯转化率分别为T10%、T50%和T90。每克催化剂的甲苯消耗率也被用来比较催化剂的催化活性。从图7B中可以清楚地看出,M-Cr2O3比C-Cr2O3具有更好的性能,其中M-Cr2O3上的甲苯消耗率可以达到最大值(0.122×10−6mol/(gcats)),并且在280°C上是C-Cr2O3的11倍左右。 在Pt负载下,甲苯消耗率在0.82Pt@M-Cr2O3以上,分别是140和145°C下其他三种催化剂的2~18倍和3~35倍。在较低的甲苯转化率(小于20%)下,7(D)和(E)显示了TO F值(TOFCr2O3和TOFPt)与反应温度的关系%。计算结果证实,TOFCr2O3的订单为0.82Pt@M-Cr2O3>0.50Pt@M-Cr2O3>0.16Pt@M-Cr2O3>TOFCr2O3的订单为M-Cr2O3,TOFCr2O3的订单为0.82Pt@M-Cr2O3>0.50Pt@MCr2O3>0.16Pt@M-Cr2O3的订单为0.16Pt/M-Cr2O3。 证实0.82Pt@M-Cr2O3具有比其他催化剂更高的催化效率,甲苯转化率温度较低,TOF值较高。

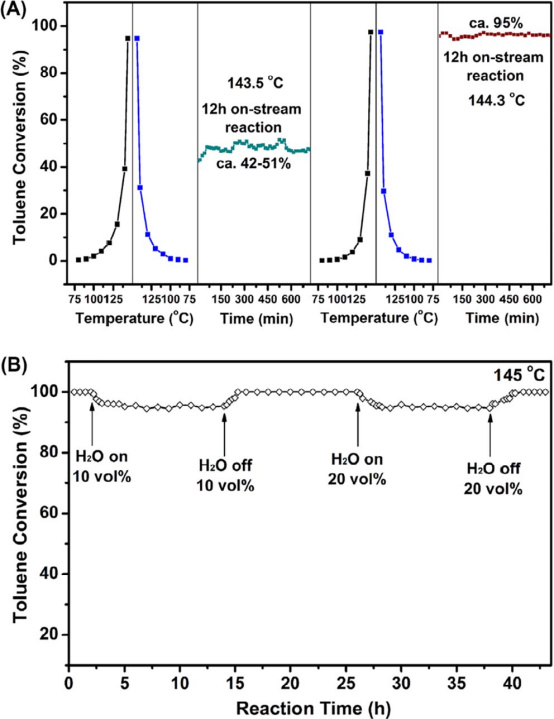

稳定性试验

为了考察0.82Pt@M-Cr2O3的催化活性,进行了流态反应实验,结果如图9所示,结果表明,0.82Pt@M-Cr2O3催化剂通过第一次升温和降温,在143.5°C流上反应12h,转化率约为42%-51%,具有良好的稳定性,并且,第二次升温和降温运行,在144.3°C下进行12h,转化率约为95。连续催化试验表明,该催化剂具有较好的催化耐久性。为了考察水蒸气对催化活性的影响,研究了0.82Pt@M-Cr2O3在不同含量(10和20vol%)的水蒸气存在下的催化效率。如图9B当在145°C将10%的H2O引入反应体系°,甲苯转化率略有下降。 95%,并稳定维持12h。出乎意料的是,水分含量进一步增加到20vol%不能导致甲苯转化率的进一步降低,甲苯转化率仍位于95%。这一结果表明,0.82Pt@M-Cr2O3在一定浓度范围内对水蒸气有很大的抵抗力。 水蒸气被切断后,甲苯转化率可以恢复到原来的水平。 因此,已证实0.82Pt@M-Cr2O3在水蒸气存在下具有良好的耐受性,并能保持良好的催化活性。